Ausmelt / Isasmelt Matte Smelting: Part One

Abstract

In 1971, researchers at the [Australian] Commonwealth Scientific and Industrial Research Organization began investigating the use of top-lancing technology for injecting coal into tin slags to improve reduction kinetics.

Ausmelt/Isasmelt feed is moist concentrate, flux and recycle materials, sometimes pelletized. Drying of the feed is not necessary because the smelting reactions take place in the matte/slag bath rather than above it.

In 1971, researchers at the [Australian] Commonwealth Scientific and Industrial Research Organization began investigating the use of top-lancing technology for injecting coal into tin slags to improve reduction kinetics.

This research led to the development of technology suitable for a variety of pyrometallurgical applications, including smelting and converting of sulfide concentrates. This technology is now marketed by two separate organizations under the names Ausmelt and Isasmelt.

The technology has found commercial application worldwide. It has become a significant factor in copper smelting. Both Ausmelt and Isasmelt smelting are based on the technology developed at CSIRO in the 1970's.

Basic Operations

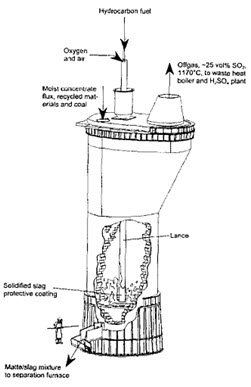

Ausmelt/Isasmelt copper smelting entails dropping moist solid feed into a tall cylindrical furnace while blowing oxygen-enriched air through a vertical lance into the furnace's matte/slag bath. The products of the process are a matte/slag mixture and a strong SO2 offgas. The matte/slag mixture is tapped periodically into a fuel-fired or electric setting furnace for separation. The settled matte (~60% Cu) is sent to conventional converting. The slag (0.70% Cu) is discarded.

The offgas (25% SO2) is drawn from the top of the smelting furnace through a vertical flue. It is passed through a waste heat boiler, gas cleaning and on to a sulfuric acid plant. A small amount of oxygen is blown through the side of the smelting furnace or lance (about halfway up) to ensure that sulfur leaves the furnace as SO2 rather than S2. This prevents sulfur condensation in the gas cleaning system.

Most of the energy for smelting comes from oxidizing the concentrate charge. Additional energy is provided by combusting (i) oil, gas, or coal fines blown through the vertical lance and (ii) coal fines in the solid charge.

Feed materials

Ausmelt/Isasmelt feed is moist concentrate, flux and recycle materials, sometimes pelletized. Drying of the feed is not necessary because the smelting reactions take place in the matte/slag bath rather than above it. Moist feed also decreases dust evolution.

Oxygen enrichment of the air blown into an Ausmelt/Isasmelt furnace is standard practice. The blast typically contains 50 to 60 volume% O2. O2 levels higher than this tend to cause excessive lance wear. Because of (i) this upper limit on O2 enrichment and (ii) the presence of moisture in the solid feed, autothermal operation is usually not achieved.

Instead, hydrocarbon fuel is added. Ausmelt/Isasmelt furnaces are designed to use natural gas, oil and coal. A cool lance tip is important for reducing lance wear. As a result, coal is often added to the feed as a partial substitute for flammable fuel oil and natural gas.

The Isasmelt Furnace and Lance(Isasmelt Technology)

Figure 1 shows an Isasmelt furnace. It is vertically aligned steel barrel, ~3.5 m in diameter and ~12 m high. Depending on size, it smelts up to 3000 tonnes of concentrate per day. It is lined inside with chrome-magnesite refractory, sometimes backed with copper water-cooling blocks. Its roof consists of water-cooled copper slabs or steel panels.

Figure 1: Isasmelt furnace

Smelting Mechanisms

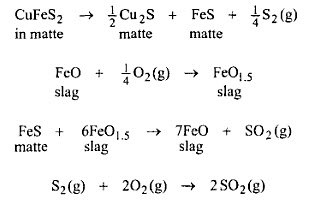

Ausmelt/Isasmelt smelting is different from flash smelting in that the smelting reactions take place primarily in the bath rather than above the melt. As a result, the reaction sequence is different. It is commonly believed that dissolved magnetite in the slag serves as a catalyst of sorts for the overall process. The reaction sequence is as follows:

As a result, the presence of about 5% magnetite in the slag is important. This requires a low bath temperature (1150-1200°C) and low silica/iron ratio (0.7-0.8 for Isasmelt, 0.6-0.7 for Ausmelt.

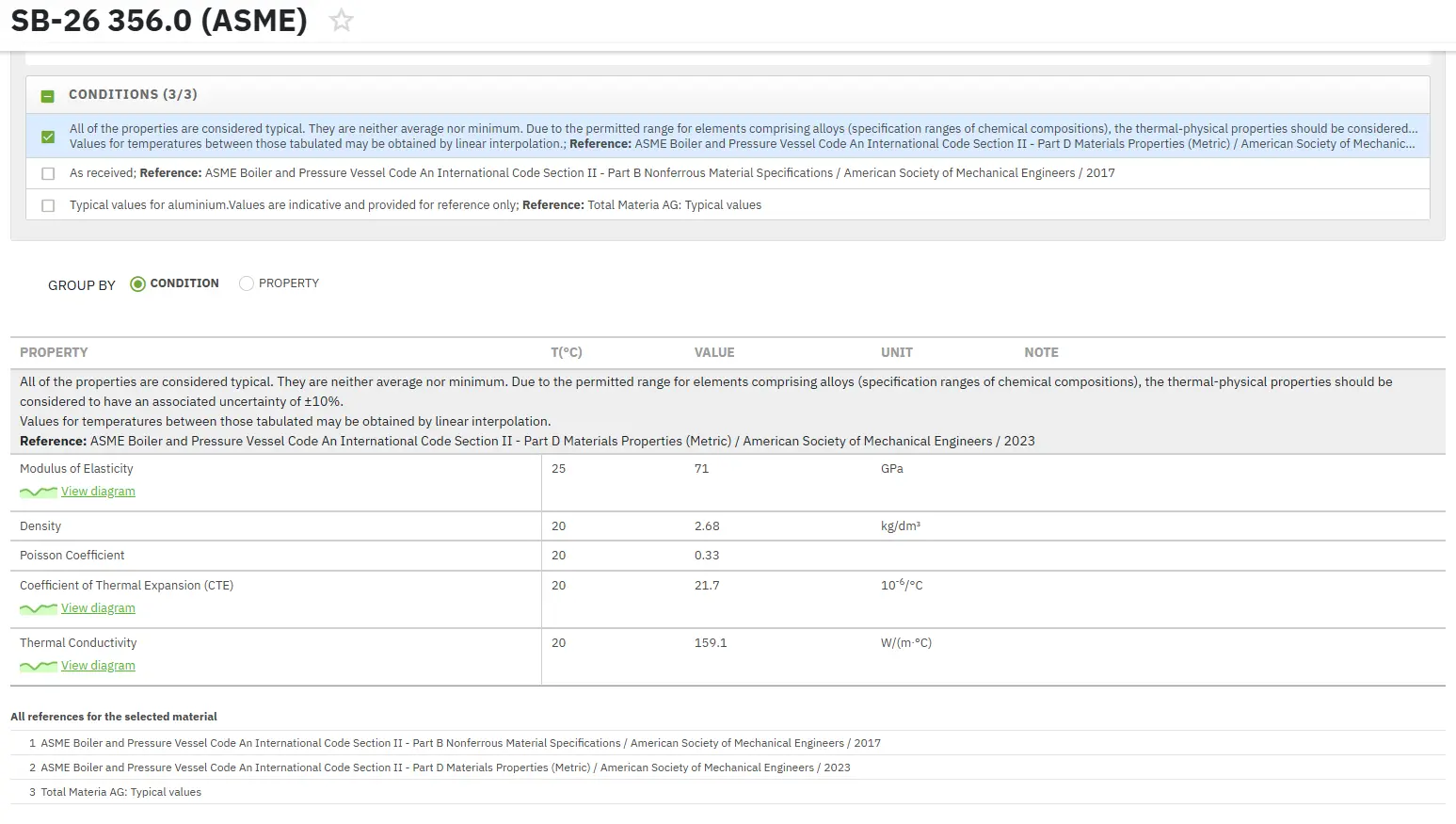

Find Instantly Precise Material Properties!

Total Materia Horizon contains physical, thermal and electrical properties for hundreds of thousands of materials, for different temperatures, and much more.

Get a FREE test account at Total Materia Horizon and join a community of over 500,000 users from more than 120 countries.