Classification of Tool Steels

Abstract

Steels used for making tools, punches, and dies are perhaps the hardest, the strongest, and toughest steels used in industry. It is obvious that tools used for working steels and other metals must be stronger and harder than the steels or material they cut or form.

The metallurgical characteristics of various compositions of tool steels are extremely complex. There are hundreds of different makes and types of tool steels available and each may have a specific composition and end use.

Steels used for making tools, punches, and dies are perhaps the hardest, the strongest, and toughest steels used in industry. It is obvious that tools used for working steels and other metals must be stronger and harder than the steels or material they cut or form.

The metallurgical characteristics of various compositions of tool steels are extremely complex. There are hundreds of different makes and types of tool steels available and each may have a specific composition and end use.

In the United States, the Society of Automotive Engineers, in cooperation with the American Iron and Steel Institute, has established a classification system which relates to the use of the material and its composition or type of heat treatment. This classification system divides the tool and die steels into separate categories that are shown in Table 1.

| AISI-SAE Types | Classification of Tools Steels | COMPOSITION % | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| C | Cr | V | W | Mo | Other | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| W1 | Water hardening | 0.60 | - | - | - | - | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| W2 | 0.60 | - | 0.25 | - | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S1 | 0.50 | 1.50 | - | 2.50 | - | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S5 | Shock resisting | 0.55 | - | - | - | 0.40 | 0.80 Mn 2.00 Si | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S7 | 0.50 | 3.25 | - | - | 1.40 | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| O1 | Oil hardening | 0.90 | 0.50 | - | 0.50 | - | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| O6 | 1.45 | - | - | - | 0.25 | 1.00 Si | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| A2 | Cold work | 1.00 | 5.00 | - | - | 1.00 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| A4 | Medium alloy air hardening | 1.00 | 1.00 | - | - | 1.00 | 2.00 Mn | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| D2 | Cold work High carbon High chromium | 1.50 | 12.00 | - | - | 1.00 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| M1 | Cold work | 0.80 | 4.00 | 1.00 | 1.50 | 8.00 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| M2 | Molybdenum | 0.85 | 4.00 | 2.00 | 6.00 | 5.00 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| M10 | 0.90 | 4.00 | 2.00 | - | 8.00 | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H11 | Hot work | 0.35 | 5.00 | 0.40 | - | 1.50 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H12 | Chromium | 0.35 | 5.00 | 0.40 | 1.50 | 1.50 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| H13 | 0.35 | 5.00 | 1.00 | - | 1.50 | - | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| P20 | Die casting mold | 0.35 | 1.25 | - | - | 0.40 | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

In general, tool steels are basically medium- to high-carbon steels with specific elements included in different amounts to provide special characteristics. The carbon in the tool steel is provided to help harden the steel to greater hardness for cutting and wear resistance. Other elements are added to provide greater toughness or strength.

In some cases elements are added to retain the size and shape of the tool during its heat treat hardening operation or to make the hardening operation safer and to provide red hardness so that the tool retains its hardness and strength when it becomes extremely hot. Various alloying elements in addition to carbon are chromium (Cr), cobalt (Co), manganese (Mn), molybdenum (Mo), nickel (Ni), tungsten (W), and vanadium (V).

The addition of elements produces different effects on the resultant composition as follows:

- Chromium produces deeper hardness penetration in heat treatment and contributes wear resistance and toughness.

- Cobalt is used in high-speed steels and increases the red hardness so that they can be used at higher operating temperatures.

- Manganese in small amounts is used to aid in making steel sound and further additions help steel to harden deeper and more quickly in heat treatment. It also helps to lower the quenching temperature necessary to harden steels. Larger amounts of manganese in the 1.20-1.60% range allow steels to be oil quenched rather than water quenched.

- Molybdenum increases the hardness penetration in heat treatment and reduces quenching temperatures. It also helps increase red hardness and wear resistance.

- Nickel adds toughness and wear resistance to steel and is used in conjunction with hardening elements.

- Tungsten added to the steel increases its wear resistance and provides red hardness characteristics. Approximately 1.5% increases wear resistance and about 4% in combination with high carbon will greatly increase wear resistance. Tungsten in large quantities with chromium provides for red hardness.

- Vanadium in small quantities increases the toughening effect and reduces grain size. Vanadium in amounts over 1% provides extreme wear resistance especially to high-speed steels. Smaller amounts of vanadium in conjunction with chromium, and tungsten, aid in increasing red hardness properties.

The other way for classifying tool steels is according to the type of quench required to harden the steel. The most severe quench after heating is the water quench (water-hardening steels). A less severe quench is the oil quench obtained by cooling the tool steel in oil baths (oil-hardening steels). The least drastic quench is cooling in air (air-hardening steels).

Tool steels and dies can also be classified according to the work that is to be done by the tool. This is based on class numbers.

- Class I steels are used to make tools that work by a shearing or cutting action, such as cutoff dies, shearing dies, blanking dies, trimming dies, etc.

- Class II steels are used to make tools that produce the desired shape of the part by causing the material being worked, either hot or cold, to flow under tension. This includes drawing dies, forming dies, reducing dies, forging dies, etc. This class also includes plastic molds and die cast molding dies.

- The Class III steels are used to make tools that act upon the material being worked by partially or wholly reforming it without changing the actual dimensions. This includes bending dies, folding dies, twisting dies, etc.

- Class IV steels are used to make dies that work under heavy pressure and that produce a flow of metal or other material compressing it into the desired form. This includes crimping dies, embossing dies, heading dies, extrusion dies, staking dies, etc. It is important to understand and have sufficient information concerning the composition of the tool or die, the type of heat treatment that it has received, and the type of work that it performs.

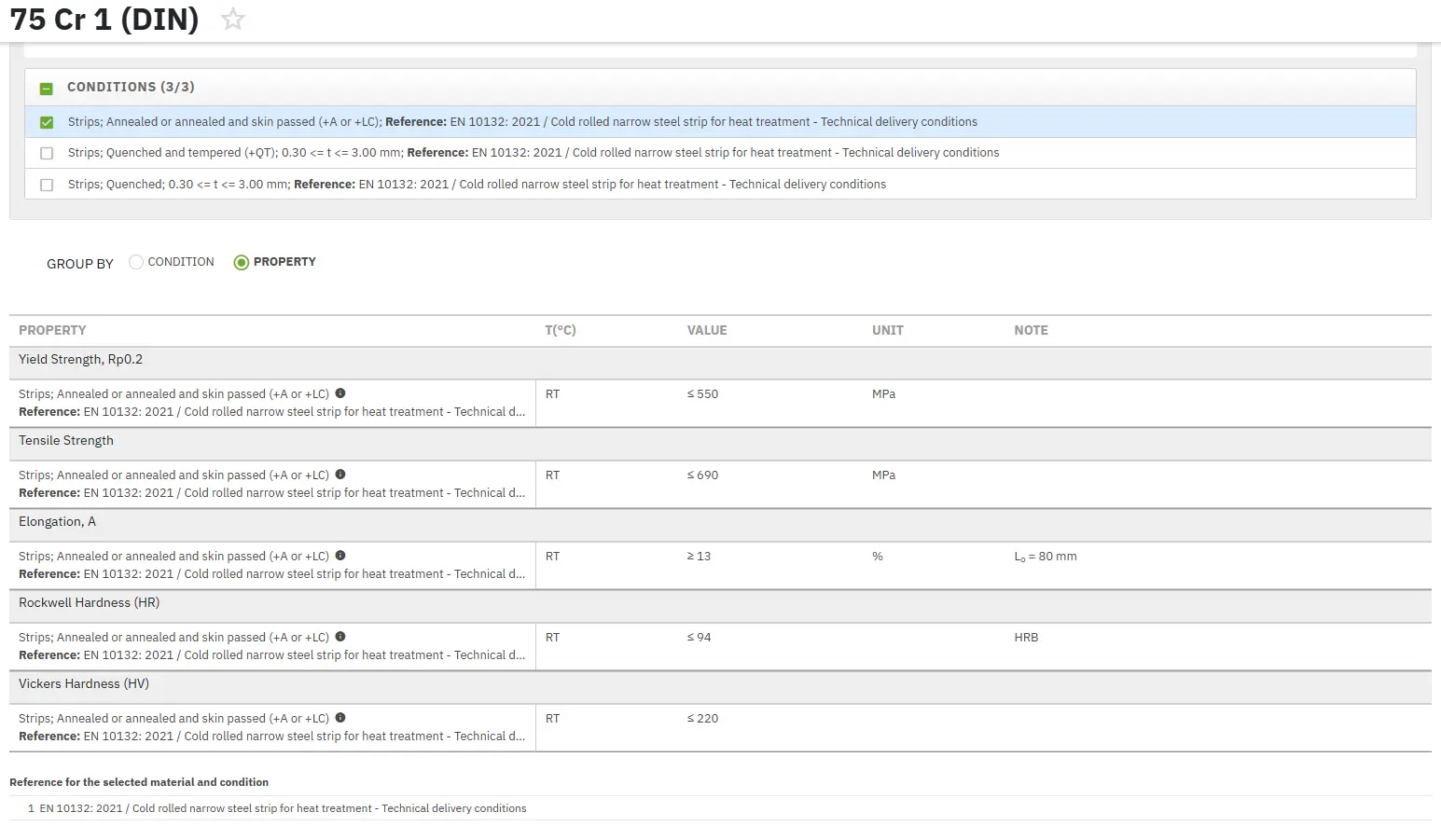

Access Precise Properties of Tool Steels Now!

Total Materia Horizon contains property information for thousands of tool steels: composition, mechanical and physical properties, nonlinear properties and much more.

Get a FREE test account at Total Materia Horizon and join a community of over 500,000 users from more than 120 countries.